主题:【原创】萨索故事(0) -- 橡树村

气化本身是煤液化里面投资最大的部分,也是运行费用最高的部分。萨索一厂里,气化炉、空气分离,加上净化部分的投资,达到了整个厂子投资的三分之二。

鲁奇固定床气化炉需要使用氧气,而不是空气进行气化。氧气的来源,也是从空气来的,大装置使用的方法,就是把空气降温得到液体的空气,然后通过精馏把氮气和氧气分离,从而得到纯的氧气。这个工艺的操作温度很低,在零下一百七十多度,所以需要消耗很大的能量。为了减少能耗,装置就设计得非常复杂,这也就增加了投资成本。

粗煤气的净化也是很麻烦的。除了前面提到的有机杂质和灰尘,煤气里面最麻烦的是硫。硫是可以使催化剂中毒的,也会腐蚀设备,所以需要把硫除掉。除硫的方法有很多,萨索选用的是一个叫做低温甲醇洗的方法,技术是鲁奇公司和另外一家德国公司林德共有的。

为什么叫低温甲醇洗呢?这个工艺要求把合成气降温到大约零下四十度。硫杂质的主要存在形式是硫化氢,在这个温度和一定压力下,硫化氢就可以溶解到甲醇里面,从而得到干净的合成气。净化以后的合成气就可以使得催化剂不中毒了。

溶解了硫化氢的甲醇,离开体系以后,升温就可以把里面溶解的硫化氢释放出来。硫本身也是一个重要的工业原料,而且硫化氢剧毒,味道也非常不好闻,所以需要回收。硫化氢可以通过一些工艺变成硫磺。

低温甲醇洗在除硫的同时还可以除掉气体中的二氧化碳。萨索使用的合成工艺,要求合成气中的二氧化碳越少。二氧化碳基本上就在这个阶段被脱除了。

脱除了硫化氢和二氧化碳以后的甲醇,再降温,重复使用。

由于也是在低温条件下运行,这个工艺的能耗也很高。不过好在本来就有温度更低的空气分离装置,所以在这里面使用低温甲醇洗工艺还是比较合适的。

低温甲醇洗

实际上,萨索的厂子还有更低温的装置,我们以后会提到。

上面的这些工艺,在合成氨厂和甲醇厂也经常能见到。

由于整个气化和附属部分的投资比重非常大,气化部分的改进,对于整个企业的效益也是最明显的。

萨索最早使用的鲁奇气化炉,直径是3米,然后扩建到了4米,最后扩建到了5米直径。对于内陆来讲,已经很难运输更大的反应器了,基本上到了鲁奇气化炉的能力极限。

改进也不仅仅体现在直径上。气化炉的很多具体设计都有了改变,简化了操作,提高了效率。特别是那个没有计算机的年代,气化炉的控制是非常让人头疼的事情,萨索在这方面积累了大量的经验。

这一进步,是二十年工作的结果。

萨索丰富的经验,也使其最终成为鲁奇不可分割的伙伴。1970年代中期,萨索与鲁奇组成了合资公司,成为了固定床鲁奇气化技术的技术拥有者,并在世界范围为鲁奇气化炉提供服务,包括中国的客户。

萨索一厂一共先后建设了九台气化炉,包括两台直径五米的马克五型气化炉。这些都使得萨索有信心建设并运行新厂80台马克四型气化炉。

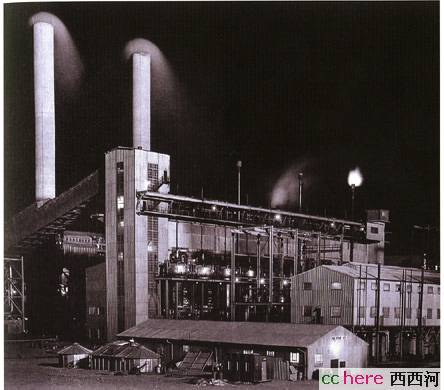

萨索一厂的气化车间

鲁奇气化炉的运输

土鳖

本帖一共被 1 帖 引用 (帖内工具实现)

- 相关回复 上下关系8

🙂先花这儿 1 爱莲 字6 2007-07-17 20:37:13

🙂花顶,很牛比的企业啊。 1 蜡笔小新 字32 2007-07-17 07:42:53

🙂中等偏上 4 橡树村 字134 2007-07-17 07:49:30

🙂【原创】萨索故事(16)

🙂这速度! 1 爱莲 字10 2007-07-17 18:35:42

🙂花,沙发。 1 蜡笔小新 字184 2007-07-17 07:22:42

🙂50-50 2 橡树村 字120 2007-07-17 07:25:57

🙂是不是合资公司仅仅是为了共享技术专利 1 蜡笔小新 字30 2007-07-17 07:31:14